Producción de Amoniaco Verde mediante reactor Haber-Bosch

27/03/2025

En este artículo, explicaremos cómo se produce el amoniaco verde a través del proceso Haber-Bosch, detallando la obtención de gases, las condiciones de reacción y la importancia de los sistemas de compresión en la eficiencia del proceso.

Producción de los gases para el amoniaco verde

Para la síntesis de amoniaco es necesario contar con hidrógeno (H₂) y nitrógeno (N₂) en la proporción adecuada.

– Hidrógeno (H₂): En el caso del amoniaco verde, el hidrógeno se obtiene mediante fuentes renovables, por ejemplo, la electrólisis del agua, un proceso en el que la electricidad, idealmente proveniente de fuentes renovables como la solar o eólica, separa el agua (H₂O) en oxígeno (O₂) e hidrógeno (H₂). Este método permite obtener hidrógeno de alta pureza sin generar emisiones de CO₂.

– Nitrógeno (N₂): El nitrógeno se extrae del aire, que contiene aproximadamente un 78% de este gas. Existen diversos métodos para su separación, entre ellos la destilación criogénica, la adsorción por cambio de presión (PSA), la separación por membranas y la absorción química. La elección del método depende de factores como el consumo energético y la pureza requerida.

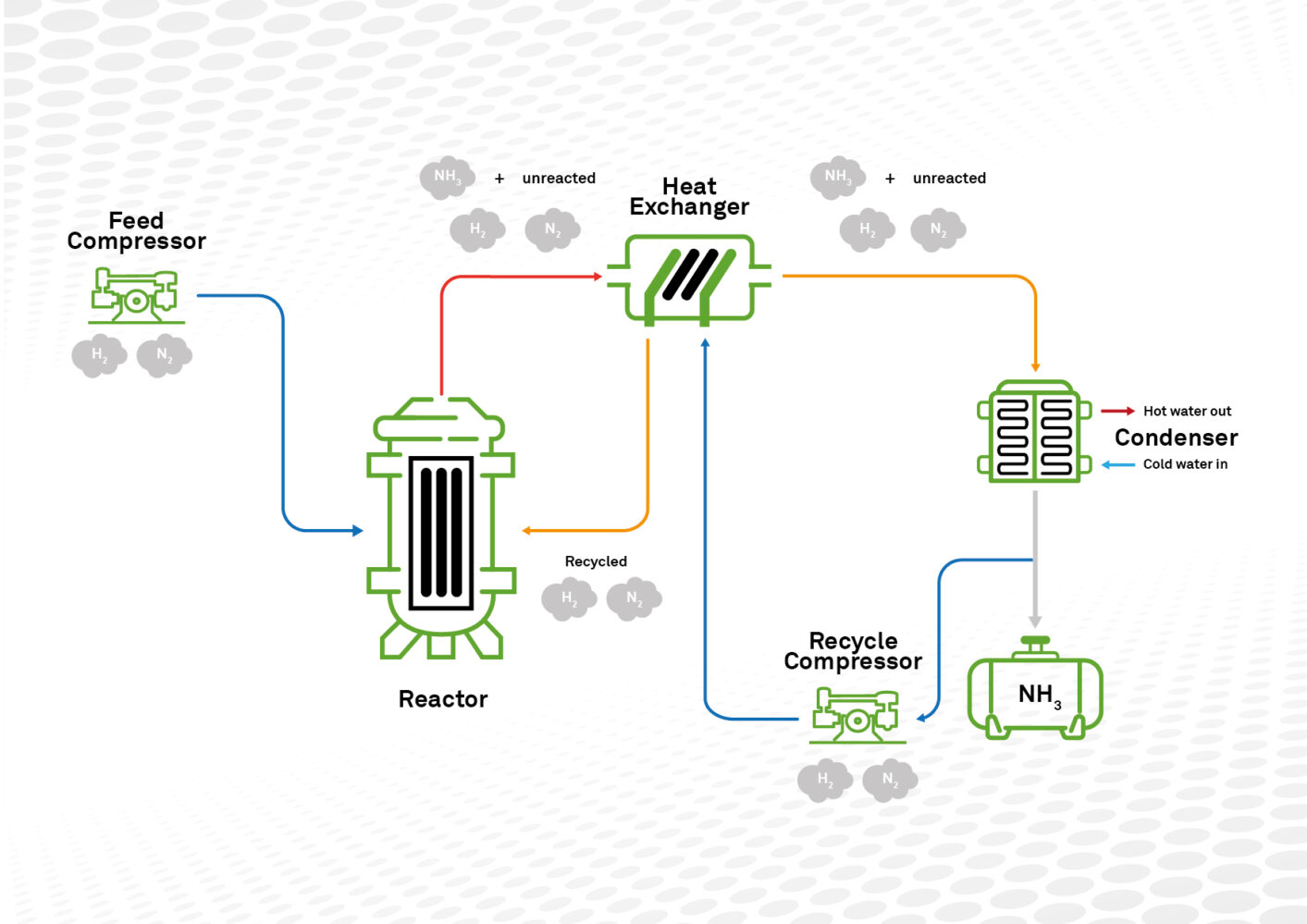

Etapas del proceso Haber-Bosch

1. Compresión de los gases de alimentación (Feed Compressor)

Una vez obtenidos el hidrógeno y el nitrógeno, se mezclan en una proporción de 3:1 y se comprimen a alta presión mediante un compresor de alimentación. En los procesos de amoniaco verde, la presión de operación es típicamente de 160 bar.

2. Reacción en el reactor (Reactor)

Los gases comprimidos entran en un reactor que contiene un catalizador a base de hierro, operando a altas temperaturas (entre 400 y 500°C) y altas presiones (alrededor de 160 bar). Bajo estas condiciones, se produce la siguiente reacción química:

N2 + 3H2 ⇌ 2NH3

3. Intercambio de calor (Heat Exchanger)

La mezcla de salida del reactor contiene amoniaco (NH₃) junto con hidrógeno y nitrógeno no reaccionados. Antes de continuar el proceso, esta mezcla pasa por un intercambiador de calor, que transfiere calor a la corriente de gases de entrada, optimizando así la eficiencia térmica del sistema.

4. Condensación del amoniaco (Condenser)

La mezcla gaseosa se enfría en un condensador, donde el amoniaco se licua y se separa, mientras que los gases no reaccionados permanecen en estado gaseoso.

5. Recirculación de los gases no convertidos (Recycle Compressor)

Para maximizar la eficiencia del proceso, los gases no convertidos (N₂ y H₂) son comprimidos nuevamente en un compresor de recirculación y reintroducidos en el reactor para una nueva oportunidad de conversión.

6. Almacenamiento del amoniaco

Finalmente, el amoniaco líquido separado se envía a tanques de almacenamiento para su distribución y uso en aplicaciones industriales como la producción de fertilizantes, explosivos y productos químicos.

Importancia de los sistemas de compresión

El proceso Haber-Bosch requiere de altas presiones para favorecer la conversión del hidrógeno y nitrógeno en amoniaco, lo que hace que los sistemas de compresión sean una parte esencial del proceso.

En el proceso de producción de amoniaco normalmente se suele disponer de dos tipos de compresión, una compresión principal que alimenta al reactor y una compresión de recirculación.

Compresión principal:

El apartado de compresión principal se puede hacer de dos maneras:

1. Compresión separada de H2 y N2:

-En este enfoque, el hidrógeno (H2) y el nitrógeno (N2) se comprimen de manera independiente a alta presión utilizando compresores dedicados para cada gas.

-Una vez alcanzada la presión requerida, los gases comprimidos se mezclan en las proporciones adecuadas antes de ingresar al reactor.

2. Compresión del gas mezclado (singas):

-En esta configuración, los gases de alimentación (H2 y N2) se mezclan primero a baja presión para formar una mezcla de singas.

-Posteriormente, esta mezcla se comprime en un único sistema de compresión hasta alcanzar la presión necesaria para entrar al reactor.

Compresor singas alimentación reactor

Compresor de recirculación:

Además del sistema de compresión que alimenta el reactor, el proceso de Haber-Bosch requiere un compresor de recirculación.

-Este compresor maneja los gases no reaccionados (N2 y H2) que salen del reactor junto con el amoníaco producido.

-Después de que el amoníaco gaseoso se condensa en la etapa de enfriamiento y separación, los gases no reaccionados se comprimen y se recirculan de vuelta al reactor.

-Esto mejora la eficiencia del proceso, ya que permite reutilizar los reactivos que no se convirtieron en amoníaco durante el primer paso.

Compresor de recirculación

Si quiere saber más sobre la importancia de los sistemas de compresión en la eficiencia del proceso de producción de amoniaco verde no dude en contactarnos.

Noticias

relacionadas

Ene

Proyecto HYNNOVA – H2BIDEA

Jul

ENTREVISTA A ANDER BELTRAN

Hoy tenemos el placer de entrevistar a un profesional del departamento comercial de ABC, Ander Beltran. …

Sep

ENTREVISTA A ANDREA BLANCO

Andrea Blanco, eibarresa graduada en Ingeniería de Organización Industrial por Mondragon Unibertsitatea, culmina su trabajo de …

-

CERTIFICACIONES

-

-